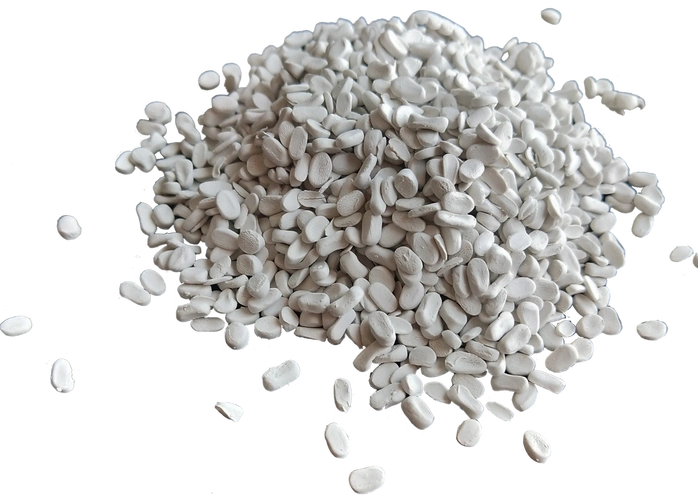

在吹膜工艺中使用消泡母粒时,需重点关注其与工艺条件的匹配性,以确保有效消除气泡并保障薄膜质量。

以下是需要注意的五点关键要素:

1. 加工温度控制

消泡母粒分解温度:

消泡母粒中的消泡剂(如有机硅或矿物油类)需在特定温度范围内释放活性成分。若吹膜机温度过高,可能导致消泡剂提前分解失效;温度过低则无法充分激活消泡作用。

建议:根据消泡母粒的推荐温度(通常标注在产品说明书中),调整吹膜机各区段温度(如挤出机、模头温度)。例如,有机硅类消泡母粒的适用温度一般为180-240℃。

2. 母粒分散均匀性

分散不良的后果:

若消泡母粒与树脂基体混合不均,会导致局部消泡效果差或产生“鱼眼”(未分散颗粒),影响薄膜表面光洁度。

解决方法:

确保母粒与树脂预混充分,使用高速搅拌机或双螺杆挤出机增强混合效果;

调整螺杆转速和背压,优化熔体剪切力以促进分散。

3. 添加比例的精确控制

过量或不足的影响:

添加量过少无法有效消除气泡,过多则可能引起薄膜表面发粘、力学性能下降(如抗撕裂性减弱)。

推荐比例:

一般为基料树脂的0.1%-1%(具体需根据母粒浓度和气泡严重程度测试确定)。首次使用时建议通过小试实验确定最佳配比。

4. 原料预干燥处理

水分干扰:

树脂或母粒若含水分,在高温挤出时会汽化产生额外气泡,抵消消泡母粒的作用。

关键操作:

树脂和消泡母粒需在80-100℃下干燥2-4小时(视材料吸湿性而定),确保含水量低于0.05%;

使用密闭干燥设备,避免二次吸潮。

5. 吹膜工艺参数优化

螺杆转速与压力:

高转速可能导致熔体停留时间不足,消泡剂无法充分释放;低转速则可能因剪切力不足影响分散。

调整建议:

平衡挤出机螺杆转速与牵引速度,确保熔体在机筒内停留时间适中;

控制模头压力稳定,避免压力波动导致气泡残留。

吹胀比与冷却速率:

过高的吹胀比或过快的冷却可能使气泡被“冻结”在薄膜中,需配合消泡母粒作用适当降低吹胀比(如1:2~1:3)并优化风环冷却条件。

补充注意事项

与树脂的相容:

不同树脂(如LDPE、LLDPE、PP)对消泡母粒的吸附性不同,需选择针对性配方。例如,极性树脂(如PA)可能需要特殊改性的消泡剂。

设备清洁:

定期清理螺杆和模头,防止残留母粒或杂质影响后续生产。

通过上述要素的系统控制,可显著提升消泡母粒在吹膜工艺中的效能,确保薄膜无泡、表面均匀且物理性能达标。建议通过小批量试产验证参数后再进行规模化生产。